Thercast®

Simulação de Lingotamento Contínuo e Fundição de Grandes Lingotes

O THERCAST® é o líder mundial e a única solução comprovada de simulação 3D para lingotamento contínuo. Mais de 20 anos de experiência e desenvolvimento e seu uso por líderes de mercado como Arcelor Mittal, Ascometal, Aubert & Duval tem feito do THERCAST® a solução mais confiável e reconhecida no mercado.

OTHERCAST® é a única solução de simulação dedicada para lingotamento contínuo e fundição de grandes lingotes.

O que faz o THERCAST® verdadeiramente diferente é seu solver único. O THERCAST® usa um Solver Termo-Mecânico Totalmente 3D. Este solver resolve todas as equações físicas do líquido ao sólido no mesmo incremento. Consequentemente, a influência de todos os parâmetros físicos são computadas sem interrupções e podem interagir entre si em tempo real. A simulação totalmente acoplada provê resultados melhores e mais precisos.

Adicionalmente, o THERCAST® tem uma representação única de Orientação de Grão utilizando a técnica CAFE (Cellular Automata), para uma completa análise do seu processo e produto.

O THERCAST® é um software all-inclusive , que vem por padrão com um conjunto completo de capacidades.

Não há necessidade de comprar módulos adicionais com o THERCAST®.

OTIMIZAÇÃO DO CASTER

O THERCAST® simula o processo de fundição desde a panela tundish até o resfriamento primário e secundário.

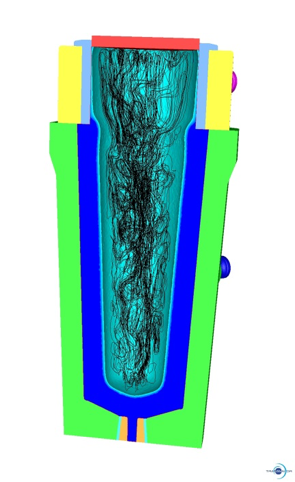

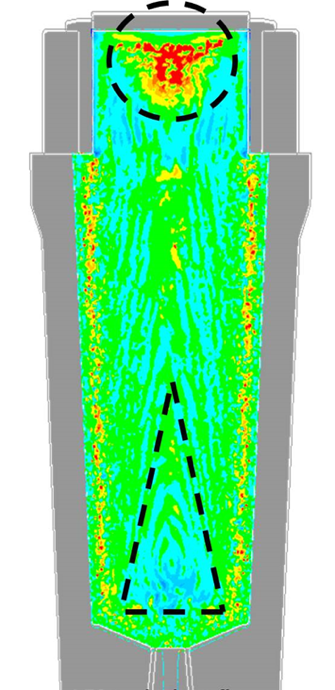

Na panela Tundish, o solver acoplado fluido-dinâmico junto com o solver termo-mecânico torna possível analisar o fluxo de metal. O THERCAST® provê insights no fluxo de metal, o que permite aos metalurgistas e engenheiros entenderem se o metal irá transicionar de um fluxo agitado ao laminar antes de alcançar o bocal para alimentar o CASTER na refrigeração primária. Os maiores fabricantes de casters utilizam o THERCAST® para projetar suas novas panelas tundish.

Na Zona de Refrigeração Primária, o THERCAST® pode levar em conta qualquer parâmetro do CASTER, quais sejam:

* O projeto dos moldes com o ângulo de saída

* O projeto dos canais de água ou “caixa d’água”

* O espaço de ar criado durante a contração do metal

Durante a formação da casca do metal sólido, o THERCAST® mostra se o ângulo de saída está bem calibrado.O espaço de ar é levado em consideração de forma que o Coeficiente de Troca de Calor ( ou Fluxo de Calor) é modificado tão logo o metal perca o contato com o molde. O Fluxo de Calor do molde é um resultado da simulação que o engenheiro pode comparar diretamente com o fluxo do molde corrente.

Vários ângulos de saída podem ser facilmente testados para assegurar que o usuário terá o melhor design possível. O usuário pode também testar várias velocidades de fundição para ver o impacto da casca de metal sólida criada no fundo do molde. O THERCAST® irá mostar se uma quebra irá ocorrer no fundo do molde.

Na Zona de Refrigeração Secundária, o THERCAST® leva em consideração qualquer modificação em cada bocal e no rolo. Graças à ferramenta Continuous Caster Builder Tool, o usuário pode entrar com toda a informação sobre seu CASTER (localização dos bicos de spray, localização dos rolos, Coeficientes de Troca de Calor para cada bico de spray, etc.). Após construir a referência do CASTER, o usuário pode facilmente modificar qualquer parâmetro e testar sua nova solução. Por exemplo, o que acontece se um ou mais bicos de spray entupirem? Com o THERCAST® , você apenas testa e vê. É uma ótima ferramenta para capacitação e treinamento de pessoal também.

O THERCAST® é a solução completa para análise do seu processo de lingotamento contínuo. Ele cobre desde a panela Tundish até o fim da zona de refrigeração secundária. Adicionalmente, junto com nossa solução de conformação de materiais, o FORGE®, a Transvalor oferece a solução completa no mercado para análise de todo o processo desde a panela Tundish ao produto laminado final. Veja o vídeo aqui

THERCAST® PARA FUNDIÇÃO DE LINGOTES

Simule facilmente, planeje e otimize sua fundição de lingotes com o THERCAST®.

Ele inclui muitas capacidades especiais para fundição de lingotes, como a predição e prevenção de espaços de ar e vazios, simulação de pós exotérmicos, predição de formas finais e otimização de tempos de remoção.

Neste exemplo de fundição de lingote, o THERCAST® prevê precisamente a temperatura para cada ponto à medida que o lingote esfria no molde, trazendo muitas vantages de qualidade, eficiência e redução de custos.

Simule facilmente seu processo de fundição de lingotes com precisão

Plantas de fundição de lingotes em todo o mundo tem descoberto o poder, precisão e flexibilidade do THERCAST® para simular seus processos, permitindo uma melhora da produtividade, qualidade e redução de custos, evitando surpresas. As funcionalidades do THERCAST® específicas para fundição de lingotes incluem :

Predição de espaços de ar:

Os espaços de ar ocorrem quando o lingote esfria no molde, e podem apresentar muitos problemas. Eles podem afetar as dimensões e outros atributos do lingote e também podem isolar a troca de calor entre o lingote e o molde, potencialmente causando defeitos na superfície ou internos. O modelo termomecânico poderoso empregado pelo THERCAST® prediz com precisão a ocorrência de espaços de ar, de forma que os efeitos podem ser minimizados ou evitados.

A contração do lingote é levada em conta nas trocas de calor com o molde. À medida que o líquido muda de fase para sólido na zona pastosa ocorre uma mudança de direção de velocidade.

Fase líquida: Altas Velocidades – Baixa Pressão

Fase Sólida: Grandes Deslocamentos – Altas Tensões

Predição de vazios:

Resfriamento incorreto pode resultar em espaços vazios dentro do lingote. Espaços vazios são bastante problemáticos porque eles não podem ser vistos ou localizados, afetando a resistência do lingote e podem causar defeitos graves e mesmo problemas de segurança em operações subsequentes de forjamento ou usinagem. As simulações com o THERCAST® mostram onde e como os vazios podem aparecer, de forma que você pode ajustar seu processo para preveni-los.

Quando o lingote é envasado, a interação entre o núcleo ainda líquido e a periferia sólida é mostrada com perfeição:

Simulação da contração do lingote durante a fundição com a deformação relacionada ao pó exotérmico

Predição do comportamento do molde:

O THERCAST® também permite estudar o comportamento dos moldes durante a fundição. Isto permite acessar as deformações e tensões sofridas pelo lingote durante o processo. Adicionalmente, as deformações plásticas e trincas no molde podem ser simuladas. Com isso pode-se otimizar a vida útil dos moldes.

|

|

|

||

|

Distorções e tensões no molde |

e, após o preenchimento, |

trazendo a forma final do lingote, uma vez que ele é completamente solidificado (ilustração da deformação afetando o pó exotérmico). |

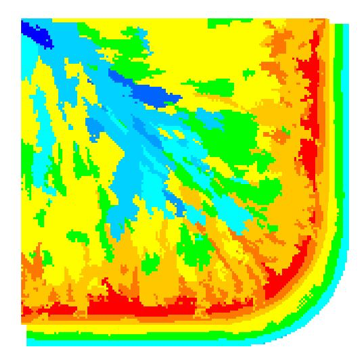

Predizendo a estrutura interna do produto fundido:

Graças a seu módulo específico, o THERCAST® também permite estudar a estrutura interna do lingote. Isso permite acessar o tamanho e forma dos grãos após a solidificação. Do mesmo modo, o cálculo da segregação afetando os vários componentes da liga irá trazer uma mapa preciso das respectivas concentrações de carbono, manganês, silício e molibdênio, etc.

Distribuição de segregações de carbono (Positivo em vermelho e Negativo em azul)

Estrutura do Grão em seção transversal dentro do lingote

Estrutura de Grão em volvume sob condições conduzidas de solidificação

Simulação de pós exotérmicos:

Pós especiais são usados para cobrir as partes do lingote que não estão em contato com o molde, de modo a prevenir perda rápida ou incontrolável de calor, a qual pode causar defeitos. O THERCAST® modela o comportamento destes pós, permitindo que você os use mais efetivamente no seu processo.

Predição da forma do lingote:

O THERCAST® prediz com precisão as dimensões e outros atributos dos lingotes após eles estarem completamente resfriados, evitando surpresas e permitindo que você possa compensar a contração ajustando seu molde conforme necessário.

Otimização de tempos de remoção:

O THERCAST® pode predizer o momento no qual o lingote que esfria tem a integridade estrutural para ser removido ou extraído do molde. Isso permite que o molde seja movido tão logo quanto possível para a produção do próximo lingote, economizando tempo e aumentando as taxas de produção. Sem esta capacidade, a maiores dos fundidores deixam os lingotes nos seus moldes muito mais tempo que o necessário.

BANCO DE DADOS DE MATERIAIS

A definição do material é a pedra angular da simulação. Entretanto, quando estamos na fase de caracterização de uma liga da fase líquida para sólida há apenas algumas soluções disponíveis. Seguem abaixo as opções que foram disponibilizadas pela Transvalor para prover a solução mais confiável aos nossos clientes:

* Bando de Dados de Materiais: o THERCAST® vem com seu próprio banco de dados de materiais. Este banco de dados tem sido desenvolvido ao longo de projetos industriais que levaram ao “nascimento” do THERCAST®. As ligas mais utilizadas estão disponíveis no Banco de Dados (Aços Baixo Carbono, Aço Inoxidáveis, Alumínios, etc.), o que torna possível iniciar o trabalho com o THERCAST® rapidamente. Estas caracterizações de materiais tem sido validadas pelos parceiros industriais durantes os projetos e são bastante confiáveis pela precisão obtida.

* Materiais do JMatPro: o JMatPro é um software de simulação de materiais da empresa inglesa Sente Software. Eles projetaram um software de simulação bem reconhecido para a geração de propriedades dos materiais. A Transvalor e Sente Software tem unido forças desde o início, e os materiais do JMatPro são compatíveis com o nosso software.

* Material obtido por Testes: a Transvalor tem sempre oferecido a possibilidade de gerar seu próprio material a partir de dados experimentais. Entre em contato para saber mais como entrar com seu material a partir de testes.

* ThermoCalc: o ThermoCalc é uma solução de simulação bem conhecida na siderurgia. É possível exportar os dados do ThermoCalc e plugá-los no THERCAST®. Entretanto, uma vez que o ThermoCalc provê dados térmicos apenas, o THERCAST® será capaz de usar esses dados para um tipo de cálculo puramente térmico.

SOLUÇÃO MAIS CONFIÁVEL

Desde 1984, a Transvalor tem repetidamente provado ser um expert nas tecnologias FEM (Finite Elements Method: Método dos Elementos Finitos). A Transvalor nasceu da pesquisa e tem mantido uma relação forte com o CEMEF (Center for Material Forming), um centro de pesquisa da prestigiada Universidade de Minas de Paris (MinesParisTech), cujas atividades principais são centradas em conformação de materiais e computação numérica. Esta parceria provê um fluxo constante de desenvolvimento científico avançado, que é traduzido em funcionalidades inovadoras nos produtos da Transvalor, para o benefício dos seus clientes.

As técnicas de malhamento estão no centro da parceria da Transvalor/CEMEF. As técnicas de Malhamento e Re-Malhamento são cruciais nas simulações FEM. Atualmente, não há outro provedor comparável para competir com a tecnologia de Re-Malhamento e sua confiabilidade.

Isto significa ao usuário final que a simulação não irá dar erro de solver. Erros são uma perda de tempo e trazem um grau de frustração ao usuário. Nossa filosofia é que o erro de solver não tem lugar nas nossa soluções.

As técnicas de re-malhamento são a razão mais comum de erros de solver. Quando os parâmetros de processo são inseridos corretamente, a simulação deve se completar sem nenhum incidente. Nossa expertise nesta área nos faz a solução mais confiável no mercado. Entre em contato para fazer um treinamento + trial da nossa solução!

Adicionalmente, nossos solvers têm se provado à prova de “crash” por mais de 3 décadas. Nossos desenvolvedores prestam atenção especial à qualidade do código para assegurar a melhor qualidade de solver possível. Nosso time de desenvolvimento trabalha continuamente na otimização do código para reduzir o tempo computacional e remover potenciais riscos de conflito.

Finalmente, a experiência da Transvalor em forjamento (a quente, a morno e a frio) por mais de 30 anos faz dela seu parceiro mais confiável nas soluções de simulações de Elementos Finitos. Ela tem trabalhado com a indústria pelo tempo suficiente para entender suas prioridades, seus desafios. A Autolens e a Transvalor trabalham com você e para você, para trazer a melhor solução para o seu negócio.

ESCALABILIDADE

A Escalabilidade para a solução de simulação tal como o THERCAST® é a habilidade do software de usar mais núcleos computacionais para reduzir o tempo global de computação da simulação.

O THERCAST® é conhecido por ser um dos mais rápidos softwares de simulação no mercado com igual número de núcleos computacionais, mas onde o THERCAST® se destaca de qualquer outro software de simulação é sua habilidade de utilizar com eficiência um grande número de núcleos para cálculo da simulação.

Com os computadores multi-processados se tornando mais acessíveis, configurações maiores de computadores estão sendo adquiridas nos departamentos de engenharia. O THERCAST® eficientemente se escala até 64 núcleos com ganhos de desempenho sustentáveis, quando mais núcleos são adicionados.

Quando outros softwares “engasgam” a partir de 8 núcleos, o THERCAST® continua a subir o número de núcleos, sem nenhum problema. O THERCAST® é o software de simulação de maior capacidade para utilizar completamente os novos recursos computacionais disponíveis aos departamentos de engenharia.

O THERCAST® oferece uma eficiência sem paralelo e nosso time está trabalhando para fazê-lo ainda melhor.